Indledning

I fremstillingsverdenen er effektivitet og produktivitet afgørende faktorer for succes. Et nøgleaspekt for at nå disse mål i tagpaneler til koldvalsning er brugen af et avanceret palleteringsanlæg. Denne artikel undersøger betydningen og fordelene ved at anvende en palleteringsmaskine i koldvalseformningsprocessen for tagpaneler.

1. Forståelse af koldvalseformning til tagpaneler

Koldvalseformning er en almindeligt anvendt teknik i produktionen af tagpaneler. Det involverer kontinuerlig bukning af metalplader til specifikke profiler ved hjælp af en række rullestandere. Processen kræver præcision og nøjagtighed for at sikre optimal panelkvalitet.

2. Konteksten af palletering i koldvalseformning

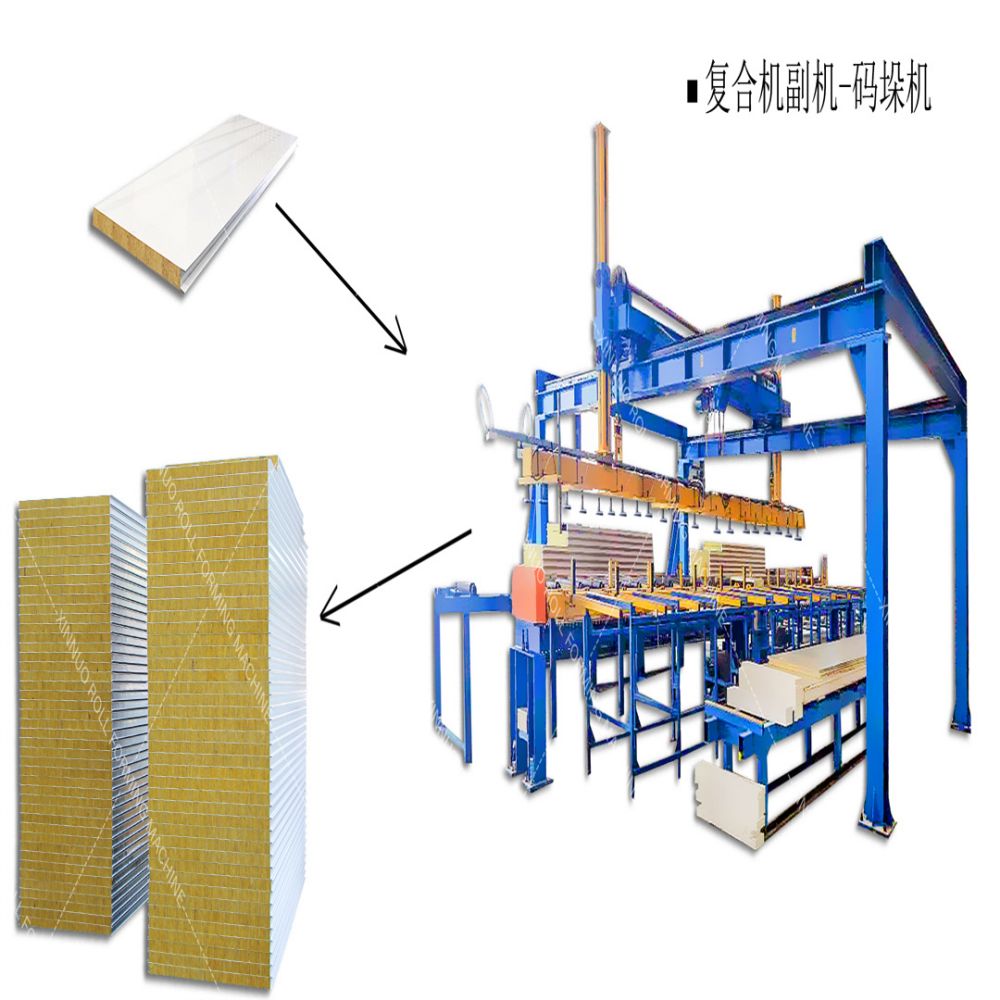

Palletering refererer til den automatiserede metode til at stable og arrangere færdige tagpaneler på paller for nem håndtering, opbevaring og transport. Denne proces strømliner produktionslinjen ved at reducere manuelt arbejde og minimere fejl.

3. Palleteringsmaskinernes rolle i tagpanelproduktionen

3.1 Forbedret effektivitet:

Ved at eliminere behovet for manuel stabling forbedrer palleteringsmaskiner markant den overordnede driftseffektivitet af koldvalsningslinjer til tagpaneler. De kan håndtere store mængder paneler uden at gå på kompromis med kvaliteten, hvilket fører til øgede produktionshastigheder og hurtigere ekspeditionstider.

3.2 Nøjagtig stabling:

Palleteringsmaskiner sikrer præcis stabling og forhindrer problemer såsom fejljustering eller beskadigelse under transport. Dette niveau af nøjagtighed reducerer risikoen for afvisninger og omarbejdning, hvilket sparer tid og ressourcer for producenterne.

3.3 Alsidighed:

Moderne palleteringssystemer har justerbare indstillinger for at imødekomme forskellige tagpanelstørrelser, former og tykkelser. Denne alsidighed giver producenterne mulighed for at producere en række panelspecifikationer uden at investere i flere maskiner.

3.4 Pladsoptimering:

Effektive palleteringsmaskiner er designet til at maksimere tilgængelig plads på paller, hvilket sikrer optimale stakhøjder. Ved at udnytte den tilgængelige plads effektivt kan producenter reducere forsendelsesomkostninger og lagerkrav.

4. Nøgleovervejelser ved valg af palletizer

4.1 Hastighed og gennemløb:

Det er afgørende at vælge en palletizer, der passer til produktionslinjens ønskede hastighed og gennemløb. Et optimalt valg vil opretholde eller overstige rulleformningslinjens tempo, hvilket minimerer eventuelle flaskehalse.

4.2 Automatiseringsintegration:

For et problemfrit produktionsflow er det essentielt at vælge en palleteringsmaskine, der problemfrit integreres med det overordnede automatiseringssystem. Denne integration giver mulighed for jævn kontrol, dataudveksling og overvågning i realtid.

4.3 Fleksibilitet:

En palletizer, der er i stand til at håndtere forskellige paneltyper, størrelser og profiler, giver producenterne alsidighed til at tilpasse sig skiftende kundekrav og nye markedstendenser.

4.4 Pålidelighed og vedligeholdelse:

At vælge en palletizer fra en velrenommeret producent sikrer pålidelighed og minimerer nedetid. Regelmæssig vedligeholdelse og servicesupport vil øge systemets levetid og effektivitet.

5. Implementering af en palletizer: Casestudier og succeshistorier

Fremhævelse af casestudier og succeshistorier fra producenter, der har implementeret palleteringsmaskiner i deres koldvalsningslinjer for tagpaneler, kan give værdifuld indsigt. Disse eksempler fra den virkelige verden viser palleteringsmaskinernes positive indvirkning på produktivitet, omkostningsreduktion og overordnet effektivitet.

Konklusion

Som konklusion giver integrationen af en palletizer i tagpanelets koldvalseformning adskillige fordele, lige fra øget effektivitet til nøjagtig stabling og optimeret pladsudnyttelse. Ved at vælge en passende palletizer baseret på vigtige overvejelser kan producenterne styrke deres produktionskapacitet og opnå en konkurrencefordel på markedet. At omfavne denne avancerede teknologi øger ikke kun driftseffektiviteten, men sikrer også præcision og nøjagtighed, hvilket fører til tilfredse kunder og langsigtet succes.

Indlægstid: 30. december 2023